021-56608958

021-56608958

上海华科智谷人工智能产业技术研究院

订单与交付能力不匹配,个性化需求难满足。

传统设备迭代慢,更新成本高,产品创新动力不足。

信息化程度低,生产效率低,产能利用不充分。

用人成本高,招工难,导致企业利润低。

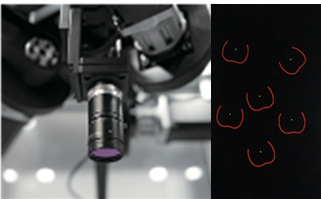

工业视觉质检

利用华科智谷工业视觉检测平台和AI算法模型库,在食品的生产、质检、物流等环节,实现产品的外观颜色、外观瑕疵、包装盒包装袋字符等的自动化检测识别、以及机器人精准抓取引导、食品精准分割、计数统计等,并可按照不同食品建立分类算法模型库,以及模型的持续调优。

柔性制造单元

基于机器人运动控制工作平台、视觉驱动运动伺服技,灵活植入独立机器人或并联机器人,实现高速、轻载的食品抓取、摆放、包装、装箱等作业替代,实现多级分拣优化和小批量多样化柔性定制生产,能做到工业生产线上轻薄易碎质物品操作效率。

流程智能优化

基于数字员工的流程自动优化功能,结合华科智谷提供的综合生产管理系统,利用ERP、CRM、EMS、WMS、SCM、BI等生产管理模块化系统工具,打通企业订单与生产数据,实现生产过程的可视化和实时性,快速响应需求,提高过程可控性和生产品质的稳定性。

按要求提交合作需求,明确项目行业相关及真实需求,通过后台需求提交、电话、邮件等方式进行需求接洽。

华科销售工程师为首,组织技术和方案团队,针对客户真实需求定制方案,并与客户进行线上/线下深入探讨并确定方案。

华科销售工程师会尽快根据初步需求准备相应可能方案和案例,进行讲解和沟通,以获取实际需求和潜在需求。

华科商务服务团队与客户签订商务合同,确定方案实施细节和计划,项目经理跟进项目交付。

融合高速多并联机器人协同作业系统、深度学习与人工智能视觉感知、视觉运动伺服技术等多项关键技术,突破多级分拣优化和生产信息融合关键技术瓶颈。生产效率提升平均达到37%,产线能源利用率平均提升16%。

最大限度地解放劳动力,以机器和数字员工替代生产工作和管理人员,以生产工艺管理的标准化代替人工的非标准化,以此大幅度降低人力成本。包装产线智能设备可替代工人4-6人/台,企业运营成本平均降低21%。

适应变化的质量标准,可配置的产品判定标准,以人工智能算法和图像识别技术的产品沉淀人工经验,模型自学习。产品研制周期平均缩短30%,产品不良率平均降低25%,客户响应时效提升29%。